Im heutigen Streben nach individueller und hochwertiger Inneneinrichtung haben Bodenbeläge längst ihre ursprüngliche Funktion überschritten und sind zu einem Schlüsselelement der Raumästhetik geworden. Neben traditionellen SPC-Dielen gibt es nun einen “neuen Liebling” mit einem ausgeprägten Sinn für Kunst und Design –SPC-Parkett, hat begonnen, die Aufmerksamkeit der Menschen zu erregen.

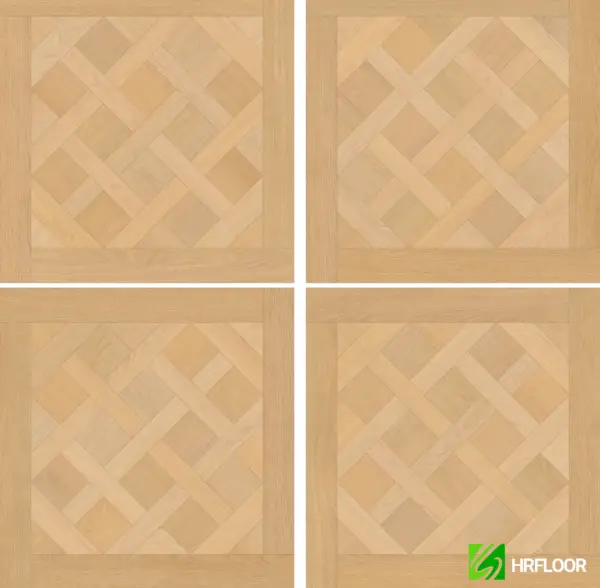

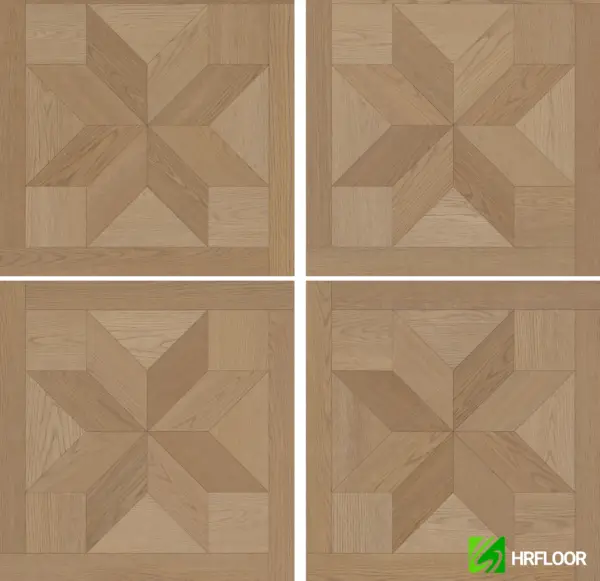

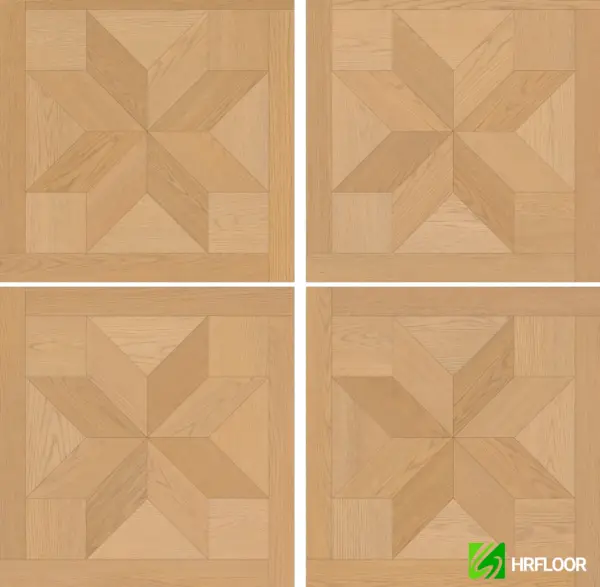

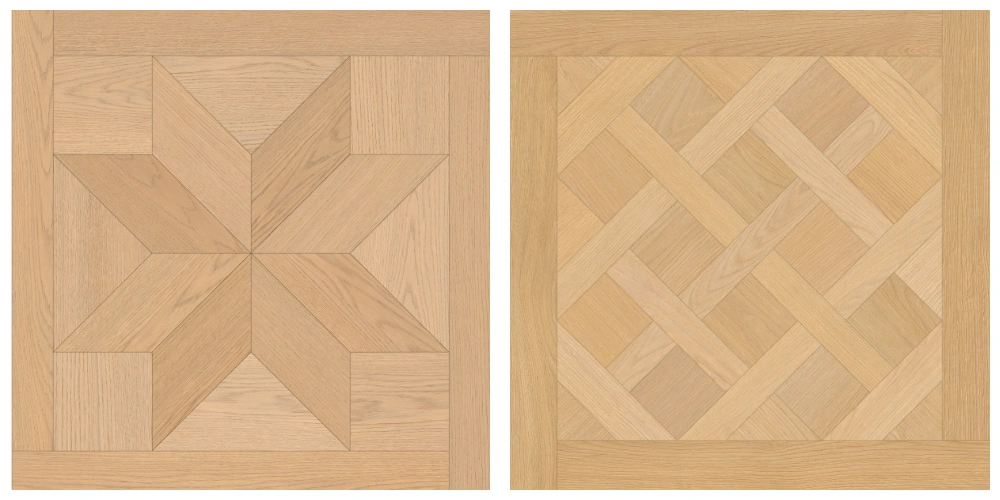

Parkett, abgeleitet vom Französischen, bedeutet “Intarsienarbeit” und bezeichnet eine Art von Fußböden, bei der kleine Holzstücke zu geometrischen oder dekorativen Mustern zusammengesetzt werden (wie z. B. Fischgrätmuster, Chevronmuster, Versailles-Stil usw.).

SPC (Stein-Kunststoff-Verbundwerkstoff) SPC ist ein Stein-Kunststoff-Verbundwerkstoff. Wenn das Hightech-Material SPC auf die klassische Kunstform des Parketts trifft, entsteht SPC-Parkett. Während Massivholz- und Laminatparkett weit verbreitet sind, ist hochwertiges SPC-Parkett auf dem Markt noch relativ selten. Diese Seltenheit verbirgt erhebliche technische Hürden und Kostenüberlegungen.

Warum ist SPC-Parkett so “selten”?

Die Knappheit von SPC-Parkett ist kein Zufall; sie hat ihren Ursprung in revolutionären Veränderungen im Herstellungsprozess und den daraus resultierenden hohen Kosten.

1. Herstellungsprozess von der “Extrusionsprägung” zur “Mehrschichtpressung”

Der Kern Produktionsprozess für traditionelle SPC-Fußböden, das gängige Plankenformat, ist “Extrusion + Prägung”. Nachdem das Kernmaterial in einem Extruder geformt wurde, durchläuft es einen Vierwalzenkalander, wo die PVC-Farbfolie, die Nutzschicht und der SPC-Kern in einem einzigen Durchgang durch Hitze und Druck zusammengefügt werden.

Gleichzeitig wird eine Holz- oder Steinstruktur geprägt. Der Nachteil dieses Verfahrens besteht darin, dass die Extrusion die PVC-Oberflächenfolie zwangsläufig dehnt, wodurch sich Muster – insbesondere die für Parkett erforderlichen, präzise ausgerichteten Muster – verformen und verschieben. Dadurch ist es unmöglich, eine “registergetreue” (EIR) Strukturierung zu erzielen, bei der die geprägte Textur perfekt mit dem visuellen Muster der Farbfolie übereinstimmt.

Im Gegensatz dazu erfordert SPC-Parkett, insbesondere große quadratische Formate wie 600 x 600 mm, eine extrem feine Textur und präzise Ausrichtung. Um eine mit Echtholz vergleichbare Textur und Optik zu erzielen, muss das traditionelle Extrusionsverfahren aufgegeben und durch ein anderes Verfahren ersetzt werden. “Herstellungsverfahren ”Mehrschichtiges Heißpressen“ Ähnlich wie bei LVT-Böden werden bei diesem Verfahren alle Funktionsschichten (Trägermaterial, Farbfolie, Nutzschicht usw.) übereinandergelegt und anschließend in einer großen Heißpresse unter präzise kontrollierter Temperatur und hohem Druck für längere Zeit verpresst. Dadurch wird ein Dehnen der Farbfolie verhindert und ein perfektes Ergebnis erzielt. Registergeprägt (EIR) Texturierung. Das Ergebnis ist unglaublich präzise und realistisch.

Diese Änderung des Produktionsverfahrens führt unmittelbar zu einer Kostensteigerung.

2. Die Kosten für EIR-Formen

Der Hauptgrund für die hohen Kosten von SPC-Parkett liegt auch in den unterschiedlichen Formen. Traditionelles SPC mit EIR erfordert lediglich die Entwicklung eines einzigen Prägewalzensatzes, der zum Farbfolienmuster passt. Bei SPC-Parkett aus der Heißpresse hingegen ist für eine effiziente Produktion die gleichzeitige Entwicklung von … erforderlich. mindestens 10-20 einzelne EIR-Stahlpressplatten. Diese enormen Vorabinvestitionen in Formen sind einer der Hauptgründe, warum sich traditionelle SPC-Bodenbelagshersteller nicht dafür entscheiden.

Die Vorteile von SPC-Parkett

Trotz der hohen Herstellungskosten besitzt SPC-Parkett dank seiner einzigartigen Vorteile einen unersetzlichen Wert im Premiumsegment. Die folgende Tabelle veranschaulicht seine Positionierung.

| Im Vergleich zu | SPC-Parkett | SPC-Planke | Hartholzparkett | Laminatboden |

|---|---|---|---|---|

| Größe & Spezifikationen | Quadratisch, z. B. 600 x 600 mm, 1215 x 405 mm. Starkes Designbewusstsein, hohe visuelle Wirkung. | Lange Diele, z. B. 1220 x 180 mm, 1524 x 228 mm. Konventioneller. | Überwiegend lange Dielen; Parkettmuster erfordern die Verlegung vor Ort. | Große Auswahl an Größen und Ausführungen. |

| Ästhetischer Wert | Muster, die von klassischen Parkettmustern wie Fischgrätmuster, Versailles usw. inspiriert sind. Von Natur aus luxuriös und künstlerisch, ein Blickfang der Inneneinrichtung. | Imitiert herkömmliche Holz- oder Steinmaserungen. | Natürliche Maserung, warme Textur. | Bedruckte Textur, kann verschiedene Muster imitieren. |

| Wasserdichtigkeit | Stein-Kunststoff-Kern, absolut wasserundurchlässig, wasserdicht nach 100%. Geeignet für alle Feuchträume wie Küchen, Badezimmer und Keller. | Dasselbe wie SPC-Parkett. | Nicht wasserbeständig; neigt bei Wasserkontakt zum Quellen, Verziehen und Reißen. | Besitzt eine gewisse Feuchtigkeitsbeständigkeit, besteht aber im Kern aus HDF, das bei längerem Wasserkontakt stark aufquillt und sich verformt. |

| Umweltleistung | Im Produktionsprozess werden keine Klebstoffe verwendet, wodurch eine “Formaldehyd-Null-Emission” erreicht wird. | Dasselbe wie SPC-Parkett. | Naturholz ist von Natur aus umweltfreundlich. Oberflächenbehandlungen können jedoch flüchtige organische Verbindungen (VOCs) enthalten. | Bei der Kernproduktion werden Klebstoffe verwendet, die Formaldehyd enthalten. |

Als aufstrebendes Produkt in der Bodenbelagsbranche stellt SPC-Parkett nicht nur eine veränderte Spezifikation gegenüber herkömmlichem SPC-Parkett dar, sondern eine bedeutende Innovation in Produktionstechnologie und Designphilosophie. Von der Extrusion über das Heißpressen bis hin zur komplexen EIR-Technologie verleihen diese Fortschritte SPC-Parkett eine unvergleichlich feine Textur und ästhetische Schönheit.